客户服务热线:0730-8451660

技术与产品

TECHNOLOGY AND PRODUCTS

碳纤维修复补强技术

产品描述

一、技术介绍

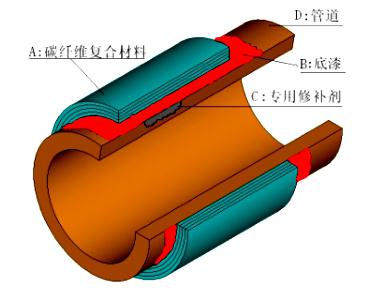

修复技术原理:利用的碳纤维复合材料具有高强度的特性,粘结专用聚合物,在服役管道外包覆一个复合材料修复层,恢复含缺陷管道的服役强度。

复合材料补强示意图

管道补强作用:“管道补强”是通过某种手段对管道进行修复,以起到增加管道强度、恢复管道安全运行的目的。为了对缺陷进行修复,一般采用焊接、夹具和复合材料三大类型的方法进行修复。复合材料修复技术具有“不动火、不停输”的优点,在过去的 10 年内逐步兴起,在管道缺陷修复中得到越来越多的应用。

通过对管道进行复合材料修复补强,可以起到如下三种主要作用(根据 ASME 做出的定义):

(一) 降低缺陷处的应力

(二) 降低缺陷处的应变

(三) 恢复管道的承压能力

管道补强目的:碳纤维复合材料修复系统对管道进行复合材料补强。首先对管道表面进行处理,然后进行复合材料缠绕。待碳纤维复合材料固化后,补强材料在原有管道外表面生成一个新的复合材料层。该复合材料层具有优良的力学性能,能够恢复和提高管道的承压能力。

对管道进行补强的主要目的是保证在管道的正常运行压力条件下,管道能够安全的运行。因此,管道补强所要达到的设计目标为:恢复并提高管道最大许可操作压力,补强后管道承压能力不低于无缺陷管道。修复后保证强度满足管道设计压力要求,恢复管道最大爆破压力。

主要原料:碳纤维复合材料,专用粘浸胶,金属修补剂。

二、特点

1、碳纤维材料具有高弹性、高抗拉强度、高抗蠕变性等优异性能;

2、免焊不需要动火,可在管道带压运行状态下进行修复,安全可靠;

3、施工简便快捷,修复方式灵活,施工时间短;

4、耐腐蚀性能优异,与各种材质粘接性能好,使用寿命长;

5、增加厚度小,方便后续的保温和防腐处理;

6、强度高,修复后的管道承压能力可超过原管道的设计压力。

三、适用范围

|

项 目 |

适用范围 |

|

管道类型 |

油气输送、水管、化工等金属、水泥、塑料、复合材质等管道 |

|

可修复缺陷深度范围 |

微小腐蚀至穿孔均可 |

|

管径及管道压力 |

不限 |

|

适用温度 |

-30℃~260℃ |

|

适用介质 |

原油、成品油、天然气、水及各种化学介质 |

|

修复与结构加强的应用 |

腐蚀缺陷、机械损伤、管道系统提压改造、管材材质缺陷、防腐与补强同步考虑的一些修复 |

|

所能修复管道的几何形状 |

直管、弯管、三通和大小头等,不受几何形状限制 |

|

管道所在地理环境 |

埋地管道、水底管道、跨越管道 |

玻璃纤维修复与碳纤维修复补强比较

|

修复方法 |

特点及安全性要求 |

修复效果 |

使用寿命 |

施工工艺 |

使用范围 |

修复 |

|

玻璃纤维修复 |

需要先进行止漏 |

因弹性模量较低,当管道产生塑性变形才达到修复效果。修复后脆性大,容易遭受外力损坏 |

强度随时间衰减,取决于衰减速率 |

施工工艺比较简单 |

对裂纹缺陷不适用,当焊缝余高和错边大时,施工不便,适用温度范围较低 |

费用适中 |

|

碳纤维修复补强 |

没焊穿、冷 脆、氢脆等风险,无需降压 |

弹性模量与母材基本相同,一旦管道承压,便可达到修复效果。修复后不受外力影响,强度可高于原管线的强度 |

强度不随时间衰减,可50 年以上 |

施工工艺比较简单 |

各种体积型腐蚀缺陷的补强,适用于裂纹缺陷,对错边和焊缝余高要求不严,适应温度可达250℃ |

费用比玻璃纤维修复略高 |

四、施工主要程序

首先:表面处理

其次:缺陷修复

然后:施工底层胶

再然后:铺设碳纤维复合材料

最后:增加保护层

五、修复效果

为了测试实际补强效果,天博app下载专门设计了一系列全尺寸爆破实验,以其中一组为例,具体实验方法和内容如下:管道直径 325mm,管道名义壁厚7.0mm,管道实际壁厚6.7mm,管道材料材质:Q235B,管道材料的抗拉强度:435~489MPa,管道材料的屈服强度:235MPa,无缺陷管道爆破压力:18.0~ 20.2MPa。修复的目的:补强处爆破压力与无缺陷处持平或相等。

爆破实验:

加压膨胀管道无缺陷处发生爆破

实验结果:管道均在 18.0MPa 以上发生破裂,补强处完好,破裂点发生在未补强无缺陷处,管道可以目测到发生了较大的膨胀。结果认为,碳纤维复合材料修复方案科学有效,是一种可靠的修复手段。

六、标准及依据

(1) ASME PCC-2--2011《天博app下载》。

(2) GB/T8923.1-2011《天博app下载》。

(3) 中国石油天然气股份有限天博app下载企业标准Q/SY XN0341-2011《天博app下载》。

(4) 中国石油化工行业标准SH 3022-2011《天博app下载》。

(5) 中国石油天然气行业标准SY/T 0447-2014《天博app下载》。

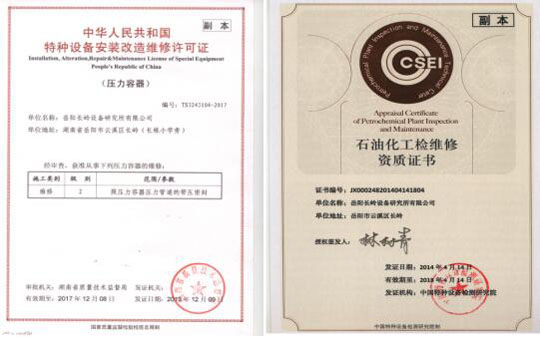

七、资质

八、典型实例

实例1:

炼油一部加氢制氢C-104空冷,航煤管线,温度108℃,管线腐蚀非常严重,原始壁厚为7mm,最薄壁厚为2.1mm。 2015年3月份,我们在长岭石化加氢制氢装置共进行了12个弯头、15个三通的修复中采用碳纤维补强后,效果非常好。

修复前 修复后

实例2:

长岭分天博app下载,管线内部介质为瓦斯,管道外径600mm,运行压力为0.1MPa,最高温度为 常温,管道腐蚀非常严重,已穿孔。先进行带压堵漏,再采用碳纤维进行修复补强。现已投用近3年时间,效果非常令人满意。

实例3:

武汉石化常减压油气管线,管径为DN300mm,压力为0.4MPa,管道腐蚀非常严重,已出现穿孔。先进行止漏处理,然后使用该产品进行修复,效果很好。

实例4:

武汉石化油品车间原油管线,管径为320mm,压力为0.6MPa,管道外壁腐蚀非常严重,腐蚀深度高达80%。我们对该管段进行碳纤维修复补强,现已投用2年时间,效果非常好。

实例5:

武汉石化1#催化装置非净化风总管,管径为89mm,压力为0.6MPa,管道腐蚀非常严重,已多次穿孔。先进行捆扎止漏处理,然后使用碳纤维进行修复补强,该管线修复后使用一年多,未出现任何泄漏问题。

实例6:

武汉石化1#气分装置瓦斯管线,管径为108mm,压力为0.6MPa,管道腐蚀非常严重,已出现穿孔。先进行止漏处理,然后使用碳纤维进行修复补强,该管线修复后使用半年多,未出现任何泄漏问题。

上一页